Devido ao seu baixo peso, alta ductilidade e excelente resistência, os compósitos de matriz de alumínio (Al) e ligas de alumínio têm atraído crescente interesse nos campos automotivo, aeroespacial e de defesa nacional.

Muitos estudos sobre alumínio reforçado com diferentes materiais foram realizados recentemente, reforços tais como fibras de carbono (CFs - carbon fibers), nanotubos de carbono, fibra de grafite, grafeno e assim por diante. O baixo custo e as propriedades mecânicas superiores das fibras de carbono são experimentalmente melhores do que as de outros reforços.

Além disso, a impressão 3D atrai enorme atenção devido à sua alta precisão, baixo custo e curto tempo de fabricação. Vários materiais podem ser impressos usando diferentes técnicas, como metais, cerâmicas, cimentos, polímeros e materiais biológicos, o que permite sua aplicação em campos variados.

No trabalho realizado pelos autores, foram produzidas quatro amostras com diferentes arranjos de fibras de carbono alinhados em camadas de alumínio usando uma impressora 3D baseada em SLA (Stereolithography Apparatus), que ocorre por fotopolimerização.

Os autores organizaram as fibras de maneira aleatória, paralela, circular e ortogonal. Após a impressão das amostras e da sinterização, analisaram as microestruturas, reação da interface e propriedades mecânicas dos compósitos CFs/Al (fibras de carbono/alumínio).

Dos materiais usados na pesquisa, foram utilizados: resina fotossensitiva, pó de alumínio esférico (tamanho de partícula de 48 μm e 99,7% de pureza) e fibras de carbono com diâmetro médio de 7 μm e comprimento médio de 2 mm.

Um detalhe importante que os autores apontam na preparação das amostras é que para reduzir as cavidades gasosas nas estruturas e melhorar as propriedades mecânicas dos materiais compósitos produzidos, a quantidade da resina fotossensível deve ser minimizada de modo que a amostra esteja completamente curada, ou seja, sem excesso de resina na peça.

O processo de impressão 3D foi da seguinte forma: a suspensão do compósito era depositada na mesa de impressão e o mecanismo de raspagem era movido horizontalmente e uma parte da suspensão fica aderida na superfície (onde se obtém a primeira camada), assim, dá-se início ao processo de cura e o mecanismo movia-se horizontalmente para dar início a outra camada. Após todo o processo, as peças foram sinterizadas - para remoção total da resina.

Figura 1: Diagrama esquemático dos processos de impressão 3D: a linha pontilhada amarela representa o arranjo paralelo e a seta preta representa o arranjo ortogonal. Fonte: (Liang et al. 2022).

Em seguida, os autores realizaram testes mecânicos nas amostras e chegaram à conclusão de que a viabilidade do processo proposto é comprovada pela produção bem-sucedida dos compósitos com estruturas altamente ordenadas de fibras alinhadas.

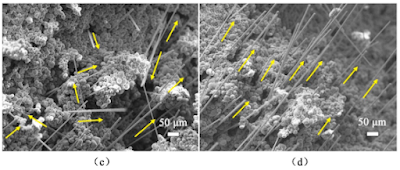

Figura 2: Imagem do microscópio eletrônico de varredura das fibras alinhadas (c) aleatoriamente e (d) paralelamente. Fonte: (Liang et al. 2022).

Os resultados dos testes mecânicos mostraram também que o arranjo paralelo teve o maior alongamento, que é cerca de 0,4 vezes maior que o arranjo aleatório. Além disso, o arranjo ortogonal teve a maior resistência ao impacto, que foi cerca de 0,8 vezes maior que o arranjo aleatório.

Com isso, os autores demonstram que o arranjo específico de fibras pode melhorar anisotropicamente as propriedades mecânicas dos compósitos reforçados com fibras e contribuir para as indústrias - principalmente as automotivas, aeroespaciais e de defesa nacional, que são de grande interesse mundial.